如何判断刀架齿盘是否需要更换?

一、精度检测:核心指标超差是更换关键

齿盘的核心功能是保障定位精度,当精度无法满足加工需求或无法通过补偿修正时,需考虑更换:

定位与重复定位精度超标

用百分表或激光干涉仪检测:若普通加工场景(公差≥0.01mm)中,定位精度从初始≤0.01mm 升至≥0.015mm;精密加工场景(公差≤0.005mm)中,定位精度从≤0.005mm 升至≥0.008mm,且通过数控系统 “刀架补偿参数”(单次补偿≤0.002mm)调整后仍无法达标,说明齿面磨损已超出补偿范围。

若重复定位精度波动从≤0.002mm 扩大至≥0.005mm,即使短期补偿,精度也会快速衰减,需更换齿盘。

啮合间隙异常且无法调整

用塞尺检测啮合间隙:径向间隙>0.002mm、轴向间隙>0.003mm,且通过增减超薄铜垫片(0.001-0.003mm)、调整螺栓扭矩等方式仍无法恢复正常范围,说明齿面存在不均匀磨损或变形,需更换。

二、外观检查:结构损伤是直接更换信号

拆解齿盘后观察,若出现以下不可逆损伤,需立即更换:

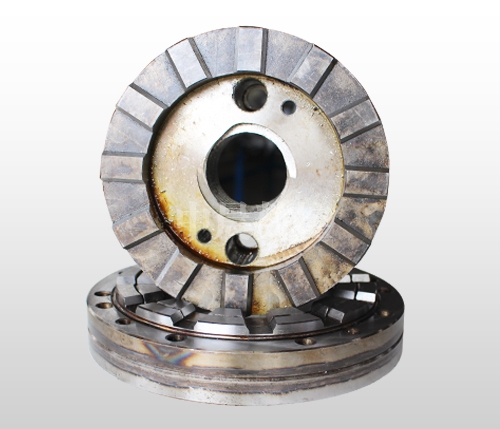

齿面严重磨损或点蚀

齿面划痕深度>0.002mm、出现明显沟痕,或存在直径>0.1mm 的点蚀凹坑(伴随金属剥落),这类损伤会导致啮合应力集中,加速其他齿面磨损,且无法通过研磨修复(易破坏齿形精度);若齿顶磨损超齿高 1/5(如 2mm 齿高磨损超 0.4mm),啮合面积大幅减少,定位稳定性骤降。

齿面崩齿或断裂

单齿或多齿出现深度>0.5mm 的崩裂、齿根断裂,即使仅单齿损伤,也会导致啮合受力不均,引发换刀卡滞或异响,还可能磨损驱动齿轮、丝杠,需立即停机更换。

齿盘变形或基准面损伤

齿盘端面跳动>0.003mm(百分表检测),或贴合面出现深度>0.001mm 的划痕、锈蚀,导致安装后无法与刀架底座紧密贴合,加剧啮合偏差,这类变形通常无法修复,需更换。

三、工况观察:异常表现是间接判断依据

日常加工中若出现以下异常,需结合精度与外观检测判断:

换刀异响、卡滞或锁止不牢

换刀时出现金属摩擦异响、卡顿,排除电机故障、导轨油污后,多为齿面磨损或崩齿导致;换刀后刀塔锁止不牢,加工时抖动、零件粗糙度变差(如 Ra1.6μm 升至 Ra3.2μm),说明啮合刚性不足,需检查齿盘。

加工尺寸波动且无其他诱因

同一批次零件尺寸公差超差(如轴径公差从 ±0.005mm 扩至 ±0.01mm),排除刀具磨损、主轴跳动、编程误差后,需要检测齿盘 —— 若齿盘精度超差,会导致刀尖位置不稳定,引发尺寸波动。

维护后精度快速衰减

清洁、润滑、研磨修复后,精度 1-2 周内再次超差,说明齿盘进入 “快速磨损期”(如淬火层磨穿,硬度从 HRC58 降至 HRC30 以下),继续使用会频繁异常,经济性远低于换新品。

四、补充建议:平衡更换时机

不盲目更换:轻微划痕(≤0.001mm)、精度略超差但可补偿(如定位 0.006mm,加工公差 0.01mm),可通过研磨、优化润滑延长使用 1-2 个月;

不拖延更换:崩齿、点蚀、精度无法补偿时需立即更换,避免引发电机过载、主轴偏差等更严重故障,增加维修成本。

声明:本文仅供交流学习,版权归属原作者,部分文章推送时未能及时与原作者取得联系,若来源标注错误或侵犯到您的权益,烦请告知,我们将立即删除,谢谢!!!